公司核心技术

|Innovative Technology 服务热线

服务热线

一、 “厌氧+AO-MBR+纳滤+反渗透” 垃圾渗滤液/餐厨垃圾处理组合工艺技术

◆莱茵环保从借鉴国外先进技术经验,在工程实战中不断优化工艺流程,形成一套高效、低能耗、运行稳定的工艺技术路线。

◆该项组合工艺,集成厌氧生物处理技术低能耗的优势,对高浓度有机物进行高效水解、酸化,从复杂大分子有机物转化为小分子可溶性有机物、糖类、氨基酸,最终生成甲烷、二氧化碳和水等无害化物质。公司在MBR系统的膜组件选用中,注重膜材料的热稳定性和化学稳定性,使膜组件具有高通量和卓越的抗污染能力。

◆莱茵环保经过十七年的工程实践不断优化, UASB/新型IOC厌氧+MBR+纳滤+反渗透组合工艺对有机物的去除方面表现出卓越的优势,具有抗冲击负荷能力强的优势,大大提高了有机物的去除效率。对污水的NH3-N具有良好的去除效率,最高可达到9099%以上。该技术对TP也有很高的去除效率,最高可以达到8595%以上。该技术可以省去传统活性污泥法的消毒环节的,是一项“绿色技术”。

◆生态环境部《生活垃圾填埋场渗滤液处理工程技术规范》(HJ 564-2010)参编单位。

◆住房与城乡建设部《生活垃圾渗滤液处理技术规范》(CJJ 150-2010)参编单位。

◆公司MBR+NF/RO渗滤液处理技术入选《2009年国家先进污染防治示范技术名录》(环发[2009]146号文件)。

◆公司入选中环协《2010年国家先进污染防治示范技术名录》技术依托单位。

二、 公司拥有的新型的餐厨垃圾资源化处理技术

预处理+热水解制浆/生物水解制浆+三相分离—油: 厌氧+MBR+纳滤+反渗透。

◆我国餐厨垃圾占城市生活垃圾比重的37~62%,随着生活水平的提升,餐厨垃圾的数量还在不断增加,结构更加丰富,随着垃圾分类的政策不断推开,莱茵环保紧跟国家产业政策的导向,自主研发餐厨垃圾资源化技术,重点研究餐厨垃圾高效厌氧反应器设计、餐厨垃圾污染水深度处理等核心关键技术。

◆餐厨垃圾经过分选、破碎、输送等预处理技术,将分选后的物料进行热水解制浆处理/生物水解制浆处理,处理后的物料进入气浮三相分离系统,进行油水分离和固液分离,废油脂经过资源化处理,用于制备生物柴油,渣料进行焚烧,水进入深度处理环节,可达标排放。

◆莱茵环保自主研发的餐厨垃圾高效湿式厌氧反应器产生的沼气,可以制备生物燃气,重新设计的布水系统和排渣系统,可以有效防止反应器结垢现象,使厌氧发酵反应效率更高,加速水解酸化过程,在公司多个餐厨垃圾处理项目中,运行效果良好,取得良好的经济效益和社会效益。

三、 侧流厌氧氨氧化耦合垃圾渗滤液MBR生化处理装置和工艺

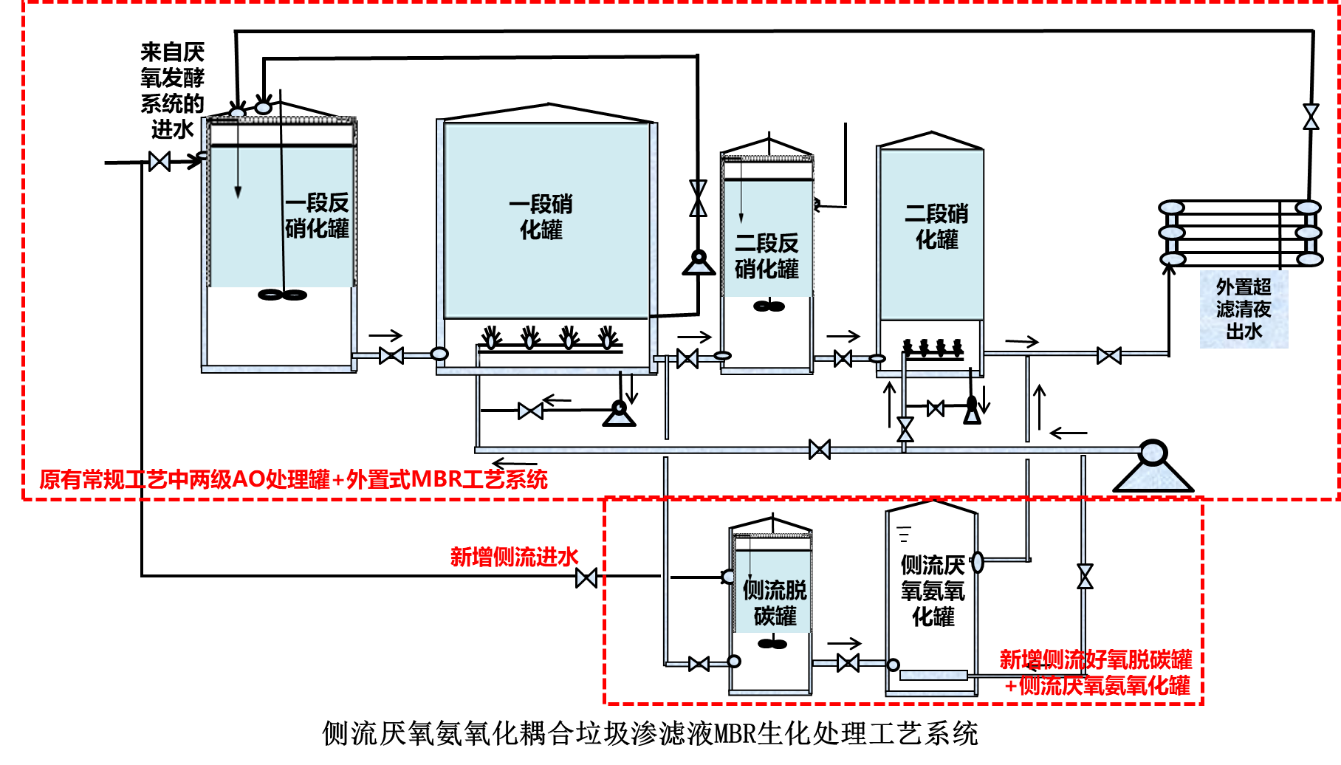

公司在国家《生活垃圾渗沥液处理技术规范》(CJJ150-2010)推荐的垃圾渗滤液“两级AO生化+MBR”常规工艺的基础上, 进一步发明了侧流厌氧氨氧化耦合垃圾渗滤液MBR生化处理装置和工艺系统,其工艺说明如下:

a) 来自厌氧发酵系统的进水的大部分水量(70-80%)由装有一级反硝化罐进水阀的管道Ⅰ通过一级反硝化罐进水口流入一级反硝化罐;而另外一部分进水量(20-30%)由装有侧流反硝化罐进水阀的管道Ⅵ通过侧流反硝化罐进水口流入侧流反硝化罐。

b) 流入一级反硝化罐内的进水,与来自外置超滤系统的外置超滤系统浓液回流阀再经外置超滤系统浓液回流入口的外置超滤系统出水浓液混合,也与通过一级硝化液回流泵、一级硝化液回流控制阀和一级硝化液回流入口的来自一级硝化罐流入的内回流硝化液混合,进行反硝化去除硝态氮生化反应;反硝化后的混合液通过一级硝化罐进水阀、管道Ⅱ和一级硝化罐进水口流入一级硝化罐,在一级硝化射流曝气器曝气好氧的条件下完成一级好氧硝化,去除大部分可生物降解的COD和将大部分氨氮氧化成硝态氮。

c) 来自一级硝化罐的大部分(70-80%)混合液通过二级反硝化进水阀、管道Ⅲ和二级反硝化罐进水口流入二级反硝化罐,混合液中的硝态氮利用混合液中剩余的可生化的少量COD和通过碳源投加口外加的碳源进行二级反硝化脱氮;二级脱氮后的混合液通过二级硝化罐进水阀、管道Ⅳ和二级硝化罐进水口流入二级硝化罐,在二级硝化射流曝气器曝气好氧的条件下在二级硝化罐内去除混合液中剩余的可生物降解的COD,并将剩余氨氮氧化成硝态氮。

d) 来自一级硝化罐的小部分(20-30%)混合液通过一级硝化罐侧流阀、管道Ⅴ和侧流反硝化罐硝化液入水口流入侧流反硝化罐,在其内通过前置反硝化去除大部分分点进水量中的可生物降解COD和来自一级硝化罐混合液小部分流量(20-30%)中的大部分硝态氮;然后,来自侧流反硝化罐通过侧流IFAS厌氧氨氧化罐入水阀、管道Ⅶ和侧流IFAS厌氧氨氧化罐入水口流入侧流IFAS厌氧氨氧化罐,在穿孔曝气管维持其内低DO运行条件下,主要存在于悬浮生长活性污泥中的好氧氨氧化菌(AOB)将混合液中的部分氨氮氧化成亚硝态氮,而主要生长在悬浮填料上的厌氧氨氧化菌利用混合液中的亚硝态氮和未被氧化的氨氮进行厌氧氨氧化生化反应生成氮气、去除TN。

e) 曝气鼓风机通过一级硝化罐曝气控制阀、二级硝化罐曝气控制阀、侧流IFAS厌氧氨氧化罐曝气控制阀分别与一级硝化射流曝气器、二级硝化射流曝气器和穿孔曝气管相连通,而分别控制提供它们所需的曝气量。

f) 来自二级硝化罐的混合液和流过侧流IFAS厌氧氨氧化罐内的出水滚筒筛网的混合液混合后通过外置超滤系统进水阀进入外置超滤系统,在外置超滤系统的外置超滤清液流出本发明的装置,而浓液回流到一级反硝化罐。

下图为该工艺基本示意流程。

侧流厌氧氨氧化耦合垃圾渗滤液MBR生化处理装置和工艺系统具有以下优点:① 增加侧流IFAS厌氧氨氧化罐自养脱氮和采用两点进水的策略可减少常规工艺中一级硝化罐、二级硝化罐的曝气量能耗,也节省外加二级反硝化脱氮需要的碳源;②侧流厌氧氨氧化罐可充分保证低浓度可生物降解COD和低浓度硝态氮混合液进一步流入侧流IFAS厌氧氨氧化罐,而其混合液中的氨氮浓度仍保持较高的水平,其结果就充分满足了部分亚硝化和厌氧氨氧化(PNA)所需进水条件,即进水要求COD和硝态氮浓度低,进水氨氮要维持较高水平;③侧流反硝化罐对进水量的分流作用使得在维持MBR生化处理系统内MLSS浓度不变的情况下,减少了外置超滤系统通过外置超滤系统浓液回流入口回流到一级硝化罐的回流量,也进而减少了外置超滤系统的运行负荷和运行压力;④当已经建成的垃圾渗滤液处理设施和原来设计前相比进水水质发生恶化、原设施生化系统HRT偏小、或总的出水标准提高而需要对原设施进行升级改造时,该新工艺的侧流自养脱氮方式是在不增加后续外置超滤系统的进水水量、水力负荷和不需要对外置超滤系统增加任何投入的情况下实现的,即:只需要新增侧流反硝化罐和侧流IFAS厌氧氨氧化罐就可实现对原MBR生化处理系统设施的升级改造,不会增加,反而只能减轻原有外置超滤系统的处理负荷负担。⑤该新工艺易于对已经建成的垃圾渗滤液处理设施的扩建和升级改造,工程可行性强、运行成本低和改造实施技术风险小。

四、 UASB厌氧罐装备技术

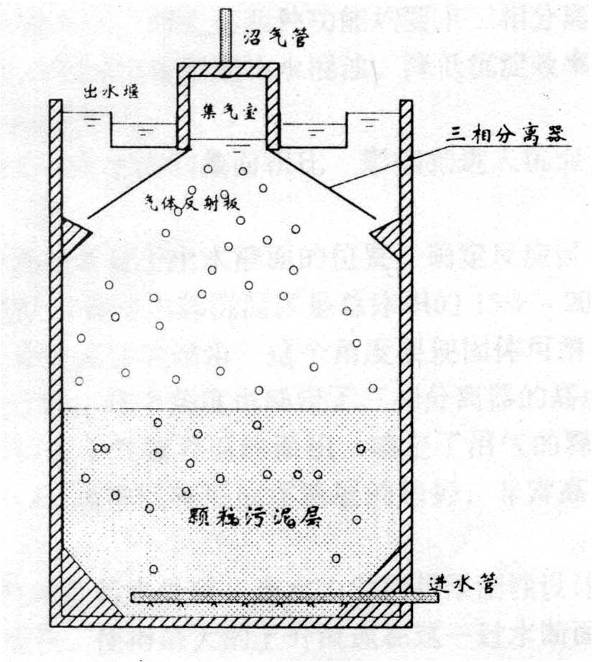

① 设备描述

厌氧反应器从下向上可分为四个功能区,即池低的进水分配装置、底部的污泥床(布水区)、中部的反应区、顶部的分离区(出水区)。废水首先通过配水装置均匀分布到池底,再向上均匀通过污泥床,有机物被转化为甲烷和二氧化碳,气液固由顶部分离区的三相分离器分离,污泥返回污泥床,废水流出反应器,收集沼气被作为能源利用。

公司对厌氧反应的关键部件:布水器、三相分离器等加以改进,设计出具有更好效果和更低投资的厌氧反应器。布水器采用单孔单管布水器,布水管道及布水头口径大,不容易堵塞。万一出现堵塞,操作人员能够及时发现,并且堵塞容易清除。

公司的厌氧反应器系统设备是对传统 UASB 厌氧反应器的改进,专用于用于处理垃圾渗滤液和高浓度有机废水的的厌氧反应器设备,采用了不同半径不同位置的循环布水管道,布水均匀,具有较强的搅拌强度,使得整个反应罐内无死角区域。该设备系统采用了不同长度的管道式布水,而不是传统布水器,解决了布水器的结垢以及堵塞问题;具有耐负荷冲击性强的特点,能够适应来水水量及水质的波动;运行稳定,有机物去除效率高,操作简单,占地面积小。

在该厌氧反应器内,垃圾渗滤液和高浓度有机废水与厌氧污泥颗粒充分接触,在厌氧条件下厌氧微生物将废水中的有机污染物分解为三相分离器采用组合式三相分离器,把三相分离器设备化,简化了安装过程,提高了三相分离的效果。

厌氧反应器还具备省能源、占地少、去除效率高、抗有机负荷冲击能力强、污泥产量少、处理运行成本低、同时可回收能源的优点。

通过该处理工段可去除废水中80%以上有机物,同时所降解的有机物在厌氧细菌(产酸和产甲烷菌)的作用下转化为沼气。沼气中CH4含量在65%左右。沼气通过集气罩收集,不会对周围环境带来气味。

UASB的基本构造如下:

在进入厌氧系统前应考虑加温,中温厌氧的加热系统采用垃圾焚烧厂的蒸汽加热;同时也增加一套换热系统,用膜生物反应器产生的热量来加热厌氧进水渗沥液,这样符合节能减排要求,降低了蒸汽的使用量。从而保证进入厌氧反应器的废水温度在35°C左右。

厌氧反应器系统设备实图

厌氧反应器系统设备实图

② 厌氧反应器系统关键部件

公司制造生产的厌氧反应器系统的关键部件如下:

|

序号 |

关键部件名称 |

材料和主要功能 |

|

1 |

厌氧反应罐 |

为碳钢防腐:内防腐:防腐前进行喷砂除锈处理,除锈等级不低于Sa21/2级,内部涂装环氧富锌底漆2道,干膜厚度不小于80μm;环氧云铁中间漆1道,干膜厚度不小于80μm;环氧煤沥青面漆2道,干膜厚度不小于80μm;涂层总厚度应达到240μm以上外防腐:富锌底漆1道,环氧云铁1道,氯化橡胶面漆2道,厚度≮120μm;保温:矿岩棉厚度为100mm,密度:100 kg/㎡ 装饰:彩钢板(0.8mm厚)为厌氧反应器系统的主要壳体。 |

|

2 |

反应器内部顶部的三相分离器:三相分离器由上下两层三角形导流板组成,由槽钢固定于厌氧反应器的侧壁。 |

尽可能有效地分离从污泥床/层中产生的沼气,特别是在高负荷的情况下,在集气室下面反射板的作用是防止沼气通过集气室之间的缝隙逸出到沉淀室,另外挡板还有利于减少反应室内高产气量所造成的液体絮动。 |

|

3 |

进水分配系统:厌氧反应器的配水系统的形式有一管多孔配水方式,分枝式配水方式,一管一孔配水方式 |

确保各个单位面积的进水量基本相同,以防止短路等现象发生。尽可能满足水力搅拌需要,保证进水有机物与污泥迅速混合。容易观察到进水管的堵塞。当堵塞被发现后,很容易被清除。 |

|

4 |

循环水布水管:分别与该多个循环水入口相连,循环水布水管长度有所不同。 |

用以实现均匀布水,同时实现罐内液体强力搅拌。 |

|

5 |

污泥排放管:为多根,分别与该多个污泥出口相连,污泥排放管分布于侧壁,靠近厌氧反应罐底部。 |

污泥排放管围绕厌氧反应罐污泥层均匀分布,其中一根污泥排放管的端部延伸至反应罐的中心轴上,其余的污泥排放管的端部位于同一圆周上,他们用于排放罐体内污泥。 |

|

6 |

气液分离器和沼气收集系统 |

产生的沼气由上层三相分离器收集,通过集气管进入气液分离器并被导出处理系统,收集沼气。 |

③ 厌氧反应器系统关键部件的功能

●UASB厌氧系统的功能段设计以下几个部分:污泥床、污泥悬浮层、沉淀区和三相分离器。各功能段的功能、特点及工艺要求如下:

●污泥床:污泥床位于UASB反应器的底部,具有很高的污泥生物量,其中混合液悬浮固体浓度最高。污泥床中的污泥由活性生物量或细菌占70~80%以上的颗粒污泥组成,正常运行的UASB中的颗粒污泥的粒径一般在0.5~5MM之间,具有良好的沉降性能,其沉降速度一般为1.2~1.4CM/S。污泥中的生物相组成复杂,主要为杆菌、球菌和丝状菌等。污泥床在对有机物降解的同时,产生的微小沼气泡不断地积累,综合而逐渐形成大气泡,气泡在上升过程中实现污泥混合。

●污泥悬浮层:污泥悬浮层位于污泥床的上部,占整个UASB容积的70%左右,其污泥浓度小于污泥床。污泥高度絮凝,一般为非颗粒状,其沉降速度明显小于颗粒污泥,靠来自污泥床中上升的气泡实现混合。污泥悬浮层中絮凝污泥的浓度自下而上逐渐减小分布状态。

●沉淀区:沉淀物位于UASB反应器的顶部,其作用之一是随水流上升的固体颗粒(主要是污泥悬浮层中的絮凝性污泥)沉淀下来,并沿沉淀区底部的斜壁滑落至反应区内(包括污泥床和污泥悬浮层),以减少反应器污泥损失、保证污泥床中的污泥浓度。另一作用是,可以通过调整沉淀区的水位高度来保证集气室的有效体积,防止集气室空间破坏。

●三相分离器:是UASB反应器的主要特点之一,三相分离器的合理设计是其正常运行的重要保证,主要作用是将气体(沼气)、固体(污泥)和液体(被处理水)三相加以分离,沼气被引入集气室,而污泥和出水则进入静止沉淀区,泥水在重力的作用下发生分离,固体污泥颗粒下沉至反应区。

●垃圾渗滤液等高浓度有机物废水自下而上地通过厌氧反应器,在反应器的底部有一个高浓度(可达60-80G/L)、高活性的污泥层,大部分有机物在这里被转化为CH4和CO2。由于气态产物(消化气)的搅动和气泡粘附污泥,在污泥层之上形成一个污泥悬浮层。反应器的上部设有三相分离器,完成气、液、固三相的分离。被分离的消化气从上部导出,被分离的污泥则自动滑落到悬浮污泥层,出水则从澄清区流出。由于在反应器内可以培养出大量厌氧颗粒污泥,使反应器的负荷很大。对一般高浓度有机废水,当水温在30°左右时,负荷可达10-20KGCOD/(M3*D)。

④ 公司申请的与厌氧反应器系统相关的专利情况

|

序号 |

专利名称 |

专利授权公告号 |

|

1 |

一种用于处理垃圾渗滤液的厌氧反应设备 |

CN211770537U |

|

2 |

一种垃圾渗滤液硝化池消泡系统 |

CN213231590U |

|

3 |

一种气水分离设备 |

CN207203767U |

|

4 |

一种气水混合器 |

CN207546250U |

⑤ 厌氧反应器系统的部分项目应用案例

|

序号 |

甲方 |

项目名称 |

项目地点和规模 |

合同内容 |

|

1 |

承德环能热电有限责任公司 |

承德环能热电有限责任公司渗沥液技改设备采购与安装 |

项目地点:河北省承德市大石庙镇太平庄村南侧.项目规模:渗滤液400t/d,沼液200t/d |

本工程采用厌氧+MBR(双极A/O+外置式管式超滤)工艺。EPC |

|

2 |

绵阳中科绵投环境服务有限公司 |

绵阳市生活垃圾焚烧发电扩建工程渗滤液处理工程EPC总承包 |

项目地点:绵阳市玉皇镇坚堡梁村八社 项目规模:300t/d |

本工程采用厌氧+MBR+NF+RO工艺。EPC |

|

3 |

中节能(汉中)环保能源有限公司 |

汉中城市生活垃圾焚烧发电(热电联产)PPP项目垃圾渗沥液处理系统采购 |

项目地点:汉中市汉台区徐望镇五郎村(汉中市江北垃圾处理场东侧)项目规模:240t/d |

本工程采用“厌氧+MBR(双极A/O+外置式管式超滤)+纳滤+反渗透工艺”。EPC |

|

4 |

中节能(南部县)环保能源有限公司 |

南部县生活垃圾焚烧发电项目渗滤液处理系统设备、安装采购 |

项目地点:四川省南充市南部县南隆镇匹驴寺村项目规模:400t/d |

本工程采用“预处理+厌氧UASB+两级AO+外置式超滤+NF+RO”。EPC |

五、 IC厌氧反应罐装备技术

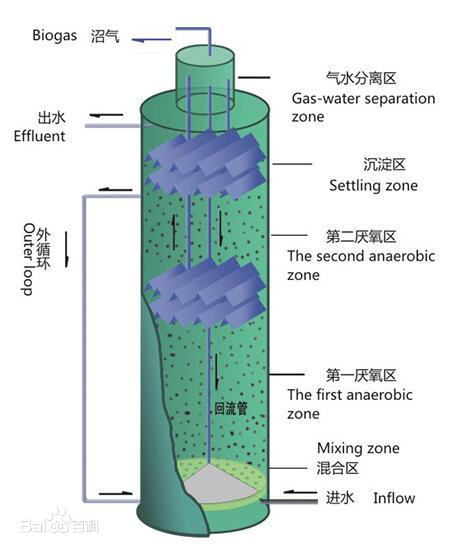

IC(INTERNAL CIRCULATION)反应器是新一代高效厌氧反应器,即内循环厌氧反应器,由2层UASB反应器串联而成,用于有机高浓度废水。

按功能划分,反应器由下而上共分为5个区:混合区、第1厌氧区、第2厌氧区、沉淀区和气液分离区。

混合区:反应器底部进水、颗粒污泥和气液分离区回流的泥水混合物有效地在此区混合。

第1厌氧区:混合区形成的泥水混合物进入该区,在高浓度污泥作用下,大部分有机物转化为沼气。混合液上升流和沼气的剧烈扰动使该反应区内污泥呈膨胀和流化状态,加强了泥水表面接触,污泥由此而保持着高的活性。随着沼气产量的增多,一部分泥水混合物被沼气提升至顶部的气液分离区。

气液分离区:被提升的混合物中的沼气在此与泥水分离并导出处理系统,泥水混合物则沿着回流管返回到最下端的混合区,与反应器底部的污泥和进水充分混合,实现了混合液的内部循环。

第2厌氧区:经第1厌氧区处理后的废水,除一部分被沼气提升外,其余的都通过三相分离器进入第2厌氧区。该区污泥浓度较低,且废水中大部分有机物已在第1厌氧区被降解,因此沼气产生量较少。沼气通过沼气管导入气液分离区,对第2厌氧区的扰动很小,这为污泥的停留提供了有利条件。

沉淀区:第2厌氧区的泥水混合物在沉淀区进行固液分离,上清液由出水管排走,沉淀的颗粒污泥返回第2厌氧区污泥床。

从IC反应器工作原理中可见,反应器通过2层三相分离器来实现SRT>HRT,获得高污泥浓度;通过大量沼气和内循环的剧烈扰动,使泥水充分接触,获得良好的传质效果。

IC 反应器的构造及其工作原理决定了其在控制厌氧处理影响因素方面比其它反应器更具有优势。

(1)容积负荷高:IC反应器内污泥浓度高,微生物量大,且存在内循环,传质效果好,进水有机负荷可超过普通厌氧反应器的3倍以上。

(2)节省投资和占地面积:IC 反应器容积负荷率高出普通UASB 反应器3倍左右,其体积相当于普通反应器的1/4—1/3 左右,大大降低了反应器的基建投资;而且IC反应器高径比很大,一般为4—8,所以占地面积少。

(3)抗冲击负荷能力强:大量的循环水和进水充分混合,使原水中的有害物质得到充分稀释,大大降低了毒物对厌氧消化过程的影响。

(4)抗低温能力强:温度对厌氧消化的影响主要是对消化速率的影响。IC反应器由于含有大量的微生物,温度对厌氧消化的影响变得不再显著和严重。通常IC反应器厌氧消化可在常温条件(20—25 ℃)下进行,这样减少了消化保温的困难,节省了能量。

(5)具有缓冲pH值的能力:内循环流量相当于第1 厌氧区的出水回流,可利用COD转化的碱度,对pH值起缓冲作用,使反应器内pH值保持最佳状态,同时还可减少进水的投碱量。

公司的颍上县生活垃圾焚烧发电渗滤液处理站项目的整体结构实际图:

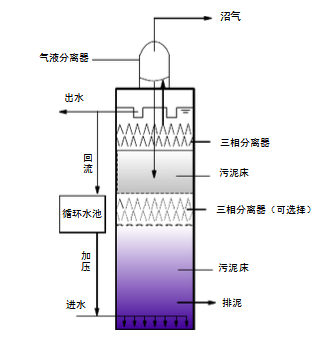

六、 EGSB厌氧反应罐装备技术

厌氧颗粒污泥膨胀床反应器 expanded granular sludge blanket reactor (简称EGSB)是指由底部的污泥区和中上部气、液、固三相分离区合为一体的,通过回流和结构设计使废水在反应器内具有较高上升流速,反应器内部颗粒污泥处于膨胀状态的有机物降解高塔式厌氧装置。

EGSB反应器在结构及运行特点上集UASB和AFB的特点于一体,具有大颗粒污泥、高水力负荷、高有机负荷等明显优势。均有保留较高污泥量。获得较高有机负荷,保持反应器高处理效率的可能性和运行性。该工艺区别于UASB和AFB的特点:

(1)与UASB反应器相比,EGSB反应器高径比大,液体上升流速(4~10m/h)和COD有机负荷(40 kg/(m3·d))更高,比UASB反应器更适合中低浓度污水的处理。

(2)污泥在反应器内呈膨胀流化状态,污泥均是颗粒状的,活性高。沉淀性能良好。

(3)与UASB反应器的混合方式不同,由于较高的液体上升流速和气体搅动,使泥水的混合更充分;抗冲击负荷能力强,运行稳定性好。内循环的形成使得反应器污泥膨胀床区的实际水量远大于进水量,循环回流水稀释了进水,大大提高了反应器的抗冲击负荷能力和缓冲pH值变化能力。

(4)反应器底部污泥所承受的静水压力较高,颗粒污泥粒径较大,强度较好。

公司在仁怀市石火炉白酒废水处理厂改造工程中建设的EGSB照片如下:

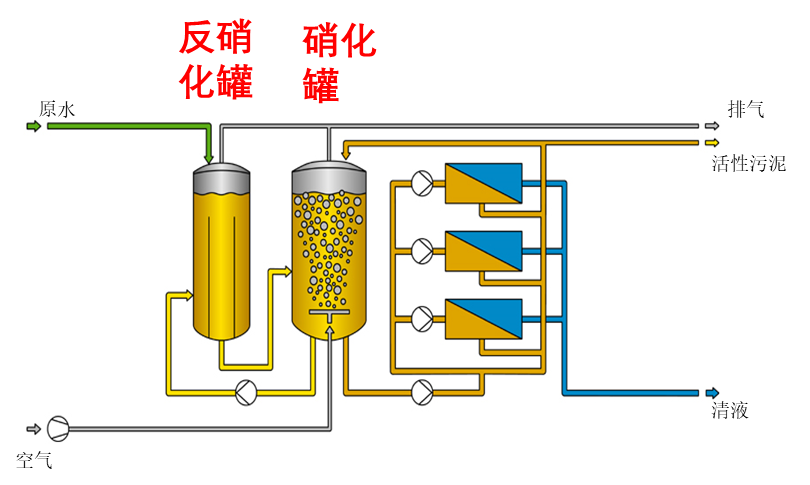

反硝化/硝化罐+外置式UF系统 (MBR)工艺原理图

如图所示,外置式膜生物反应器包括生化反应器和超滤UF两个单元。生化反应器又可分为前置式反硝化和硝化两部分。在硝化罐中,通过高活性的好氧微生物作用,降解大部分有机物,并使氨氮和有机氮氧化为硝酸盐和亚硝酸盐,回流到反硝化罐,在缺氧环境中还原成氮气排出,达到脱氮的目的,反硝化率大于99%。为提高氧的利用率,采用特殊设计的深水射流曝气机构,氧的利用率达到40%。超滤UF采用孔径0.02µm的有机管式超滤膜, 外置式膜生物反应器通过超滤膜分离净化水和菌体,污泥回流可使生化反应器中的污泥浓度达到15-30g/l,经过不断驯化形成的微生物菌群,对渗沥液中难生物降解的有机物也能逐步降解。其中采用管式超滤膜的外置式膜生物反应器,避免了传统的浸没式膜生物反应器中的反应膜容易污染、堵塞的缺点,且大大降低了反洗和清洗的频率,可以长时间连续稳定的出水。

AO生化反应器由前置的反硝化罐和硝化罐组成,反硝化罐和硝化罐分别为钢结构罐体。为保证冬天生化池的温度,生化罐加盖。在硝化罐中,通过高活性的好氧微生物作用,降解大部分有机物,并使氨氮和有机氮氧化为硝酸盐和亚硝酸盐,回流到反硝化罐,在缺氧环境中还原成氮气排出,达到脱氮的目的。为提高氧的利用率,采用特殊设计的射流曝气装置,以到达高效降解的目的。污泥回流可使生化反应器中的污泥浓度达到15-25g/l,经过不断驯化形成的微生物菌群,对渗沥液中难生物降解的有机物也能逐步降解。前置的反硝化反应器最大程度地利用了存在于渗沥液中的碳水化合物。反硝化罐内设液下搅拌装置。

由于进水渗沥液的污染物浓度很高,膜生物反应器产生的剩余污泥量较多,生化剩余污泥和厌氧系统产生的剩余污泥一起排入污泥储池中,采用离心脱水处理,泥饼外填,清液回泡沫池,从而保证了总清液产率>70%。

硝化罐、反硝化罐、厌氧罐均采用现场喷砂除锈防腐,罐体内防腐环氧煤沥青2底2面或者3底2面,经过现场喷砂除锈,防腐的质量和寿命得到大幅度的提升。

公司的“反硝化/硝化系统+MBR膜系统+NF/RO膜”处理渗滤液技术一并被入选《2009年国家先进污染防治示范技术名录》(环发[2009]146号文件)。

2) 反硝化/硝化罐实图

公司项目中的硝化和反硝化罐实图